売上アップを目指す

そんなことできるの?凹凸のあるクルマや瓶・缶にまで直接プリント!新たな印刷ビジネスの可能性を広げるリコーデジタルペインティングとは?

皆さんが街中で見かけるトラックやバス、電車などのボディにイラストやデザインを描く方法は、一度大判のフイルムに模様を描くか印刷してから、専門の職人の方が車体に貼り付ける「ラッピング方式」がほとんどです。

また、お酒のラベルなども、一般的な印刷をしてから瓶に貼り付ける方式が一般的です。

これらの車体や瓶などの凹凸や曲面のあるものに、直接プリントできるとしたらどうでしょうか?

そんな画期的なプリンターがあると聞きつけたPrint Compass編集部は、リコーデジタルペインティング社(RDPa社)を訪ね、国内営業部部長の長坂純一さんにインタビューを行ってきました。

今回のコラムでは、そもそもデジタルペインティングって何?どれくらい市場性があるの?デジタルペインティングの特徴やメリット、施工事例などを中心に、印刷会社様への新たな商材として紙以外の媒体に直接プリントできる「リコーデジタルペインティング」をご紹介していきます。

ノウハウの実践方法をまとめた

資料を無料ダウンロード

現状の印刷会社様における課題(リコージャパン実施インクジェットプリンターアンケートより)

インタビューに入る前に、一つ押さえておきたいデータがありましたので、まずはそちらからご紹介します。

以前、リコージャパンが印刷会社様に対して行ったインクジェットプリンターに関するアンケート結果です。この結果から見えてきたものがありました。

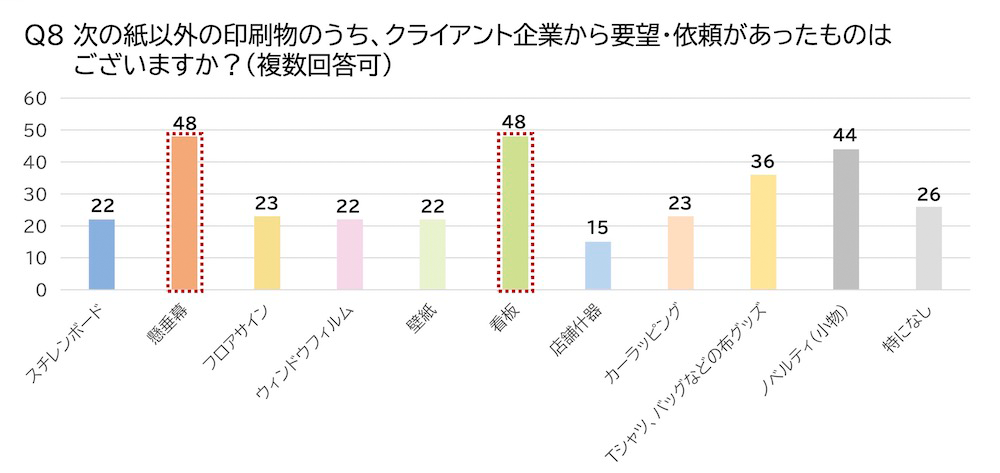

インクジェットプリンターを活用した商材のニーズ

回答のうち最も多かったのが「懸垂幕(48件)」と看板(48件)」。アンケート回答企業のうち、半数近くが大判サイズの印刷物の依頼やご要望を受けています。逆にノベルティ(44件)や「Tシャツ、バッグなどの布グッズ(36件)」といった販促系グッズの需要も多いようです。

その他、カーラッピングやウィンドウフイルム、壁紙といった一見特殊な印刷物の需要もあり、紙以外の印刷物の依頼が多い(ニーズが高い)ことがわかりました。

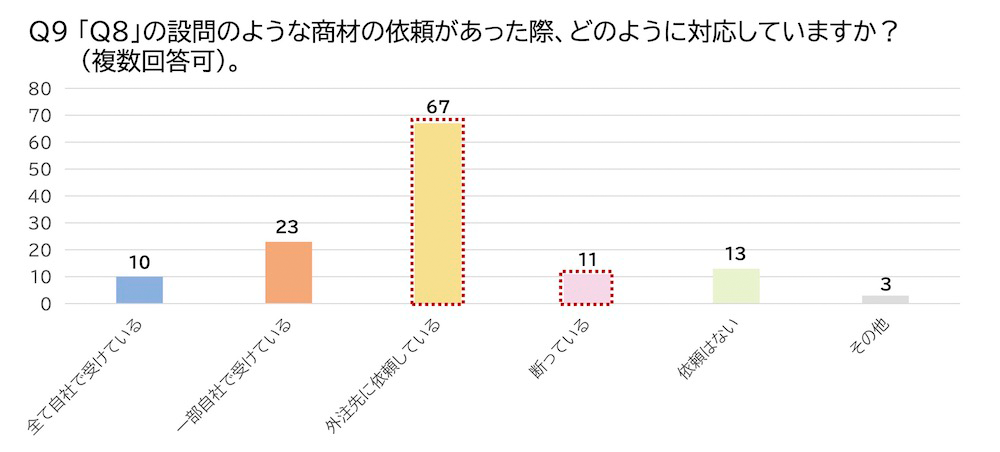

では、実際のところ、こういったクライアントからの依頼は仕事に結びついているのでしょうか?

この設問の結果を見ると、せっかくクライアントから仕事の話をもらっても、「断っている=売上機会の損失」、「外注している=利益率が低くなる」といった課題が見えてきました。

大判のニーズや紙媒体以外のメディアへの印刷が直接可能なデジタルペインティングプリンターがあれば、印刷会社様にとっては、今まで社内で対応できないために仕事を断ったり、外注していた大判サイズや紙媒体以外の仕事を取り込める可能性が広がる=新たなビジネスの創出につながるのではないでしょうか?

そもそもデジタルペインティングとは?

編集部:そもそもデジタルペインティングとはどういったものですか?

長坂氏:デジタルペインティングは、従来人手を使って様々な媒体に加飾していたアナログ的な方法を、インクジェット式のプリンターによって、直接媒体にプリントする「デジタル加飾」のことを指します。

昔は映画館の看板など、すべて手作業で描いていたんです。

デジタルペインティングによって加飾できるものは、小さなものであればお酒などのボトルや缶、大きなものであれば、トラックやバス、工事現場の仮囲いなど、凹凸のあるものや曲面の形をしたものが対象になるんですよ。

アナログ加飾からデジタル加飾を可能にすることによって、まずはラベルやフイルムを貼る手間暇、工数が削減できますよね。特に大型のトラックやバス、電車などのフイルム貼りは工数がかかるだけでなく、技術的にもコツや技術力が必要です。

従来の職人の技術に頼っていた「加飾」業界において、ダイレクトプリントという新しい価値提供が可能になれば、納期やコスト削減が見込めるだけでなく、人手不足の解消にも役立ちますね。

デジタルペインティングの市場性と開発の背景とは?

編集部:デジタルペインティングの市場性についてはどうお考えですか?

長坂氏:トラックやバスなど特に大きな車体に直接絵を描く、もしくはフイルムを貼るといった専門の職人さんはどんどん少なくなり、人手不足が深刻な課題となっています。

デジタル加飾は、人手をかけず電車や飛行機といった更に大きなボディや建築物等あらゆるものに加飾が可能です。市場としては、ますます広がっていくと考えています。

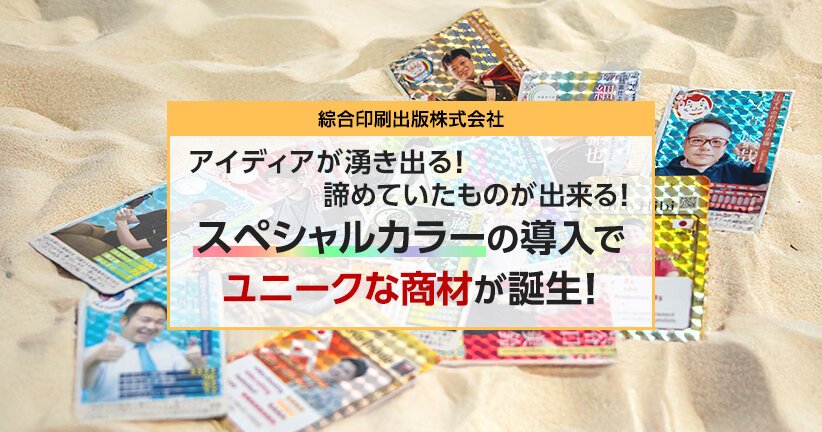

また、デジタル加飾はニッチな市場なので、価格競争がほとんどありません。印刷会社様や看板業/サイン業といった業界の方が取組む市場としては、かなり新規性があり面白いのではないでしょうか。

編集部:デジタルペインティングの開発の理由もそのあたりにあったのでしょうか?

長坂氏:その通りです。

弊社では、人手不足といった市場の課題を解決し、しかも価格競争にならない商品の開発を目指してきました。現在では当たり前になっているPOSシステムや液晶の開発も手掛けてきたんですよ。液晶で培った色の世界の技術も生かし、デジタル加飾を可能にするインクジェットプリンターの開発に踏み込んだわけです。

RDPa製品の特徴とメリットとは?

編集部:なるほど。では、RDPa社の製品の特徴とメリットを教えてください。

長坂氏:一言でいうと、弊社のプリンターは様々な素材の凹凸、湾曲面へ直接プリントを施すことができる画期的な製品と技術です。一般のインクジェットとは異なり、粘性の高い塗料を精度よく遠くへ飛ばすことができる「独自のインクジェット塗装技術」が特徴です。

ボトルプリンターはガラス瓶、陶器、水筒など、多彩な素材・形状に対して、表面360度の円周に文字や写真、イラストなどをフルカラーで直接印刷出来るユニークなプリンター。

ボトルプリンターの主な特徴

- 直接&自動印刷

- 曲面にも印刷可

- 低コスト

- 内容の修正が容易

ボトルプリンターでいえば、お酒等の中身が入っている状態で印刷できること。通常のプリンターと違ってプリント時に熱を加えないため、中身のお酒に悪い影響を与えないことがあげられます。

また、プリンター自体かなりコンパクトでありながら、ワインやお酒のラベル、缶系飲料、タンブラー、水筒、グラスなど、簡単にオリジナルのグッズが制作できます。ボトルなどに直接プリントするので、ラベルなどを貼る手間がいらないのが特徴ですね。実際オリジナルの水筒制作で、かなりの利益をあげている印刷会社様もおられます。中でも“お絵描き水筒”は一つ5,000円から1万円と高値なのに人気で、SNSなどにも拡散され、プリンターを複数台増設してもらいました(笑)。

編集部:確かに。今は自分しか持っていないもの、自分だけのこだわりが一層強くなっている時代です。

オリジナルの水筒やここでしか手に入らない特別感のあるお酒の瓶といった需要は高くなってきているかもしれませんね。

次に、オートボディプリンター®の特徴やメリットについても教えてください。

長坂氏:オートボディプリンター®は、独自のインクジェット塗装技術を用いて、大型車のボディ等、様々な素材(凹凸、湾曲面)へ、直接印刷できる画期的なシステムです。他にはないユニークな製品だと思います。

従来専用の材料や技術・工数が必要であった、「塗装・加飾プロセス」のデジタル化を実現し、関連コストや工数の大幅な低減をすることが可能になります。

これにより、お客様の収益性向上、ビジネス活用による新たな事業化お客様のさらなる事業発展へ向けて幅広くお役立て頂くことが可能です。

メリット

- フイルムを使わず直接マーキング…フイルムとは違い貼る手間が不要⇒施工時間の短縮と人件費軽減に繋がる。

- 貼ることが困難な湾曲、凸凹面にもマーキング可能…フイルムでは貼りにくい、湾曲面や凹凸面にもノズル追従機能にてプリントが可能。

- 高品位の屋外耐候性…使用するインクは弊社開発の速乾性で紫外線に強い樹脂塗料を使用かつ同時コート処理を行うことで、3年~5年、またはそれ以上の屋外耐候性を保つことが可能。

- マーキング後の消去もできる…アセトンにより拭取り消去できるため、何度でも描き換えが可能。

編集部:先ほど実際に印刷するところを見せていただきましたが、ボトルプリンターもオートボディプリンター®も、御社のプリンターは操作がシンプル。どなたでも使えるだけでなく、施工時間の短縮や人件費の削減、人手不足の解消にもつながっているんですね。さらに利益率が高い商品を生み出せる!それってすごいことですね。

施工事例

ボトルプリンター

様々な瓶や缶に直接プリントしたサンプルの数々

人気の高い“お絵描き水筒”

人気の高い“お絵描き水筒”

グラスにもプリント可能

グラスにもプリント可能

オートボディプリンター®

長坂氏:ボトルプリンターやオートボディプリンター®以外にも、タイヤやガスボンベに直接プリントできるプリンターも扱っているんですよ。

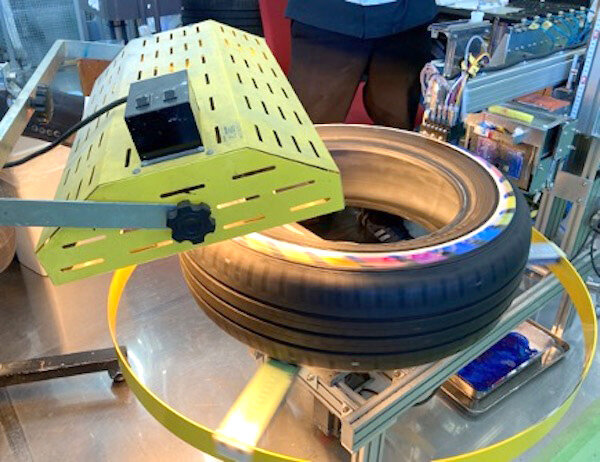

タイヤプリンター

タイヤプリンターはタイヤサイドウォール(側面)に文字や、イラスト、模様などを直接印刷出来る世界初の技術を使ったユニークなプリンター。

従来不可能とされてきたタイヤ側面への印刷だけでなく、ホイールへのプリントも可能です。

同プリンターの導入により、新たな顧客価値を提案することが可能になります。

ボンベ印字装置 レタロボ®

長坂氏:弊社が開発したボンベ印字装置「レタロボ®」は充填期限(赤色)、社名・住所等(白色・他)を約45秒/本にて高速印字する装置です。

無駄をなくしたシンプルな構造により、メンテナンスも簡単で、日本全国100ヶ所以上の容器メーカー様・容器検査所様にてご愛顧頂いております。

今後の展望について

編集部:今後の展望について教えてください。

長坂氏:直近で目指すのは、トラックの世界で天下を取ること。自治体やNPO法人、スポーツチームなどと連携し、トラックのデジタルプリントを通じて、地域貢献や地域共生などにチャレンジしていきたいです。

また、美術学校やデザインスクールの生徒さんたちと組んで、産学共同の取組みもやってみたいですね。

更にトラックにとどまらず、航空機のボディペインティングはキャンペーン広告などに活用されることもあり、ニーズの高い分野なんです。従来人手と大量の作業時間を必要としていたフイルム方式に比べ、ボディペインティングは低コストで柔軟性が高く、利益率も高いビジネスだと言えます。

私共の製品は他にはないユニークな製品です。ワンオペレーションで、様々な素材の凹凸面や湾曲面にダイレクトにプリントできる。 ダイレクトにプリントすることにより、高級感や特別感、素材との一体感など新たな商材を生み出してくれる。まさにアナログ塗装からデジタル塗装への革命だと思います。

まとめ

今回はリコーデジタルペインティングについて、施工事例なども交え今後の市場性や特徴、メリットなどをご紹介させていただきましたが、いかがでしたでしょうか。

「アナログ塗装」から「デジタル塗装」への変換により、作業者、環境への負担軽減だけでなく、新たなビジネス獲得のチャンスを広げる「リコーデジタルペインティング」。

しかも、ボトルプリンターなら「シンプル」「コンパクト」「スピーディー」。投資金額もかなり少額で、アイディアによっては利益率の高い商品を生み出してくれるプリンターです。

今まであきらめていた仕事やお断りしていた仕事を逃すこともなく、アイディアやパートナー次第で利益率の高い商材が得られる。デジタルペインティングで新しいビジネスへのチャレンジ始めてみませんか?